Ottimizzare la produzione e ridurre gli sprechi con i rivestimenti tecnici

Blog e news sul mondo dei rivestimenti antiusura

Ottimizzare la produzione e ridurre gli sprechi con i rivestimenti tecnici

Nel settore industriale della trafilatura, ogni miglioria tecnologica implementata nel processo produttivo può trasformarsi in un vantaggio competitivo concreto. In un contesto in cui l’efficienza operativa, la continuità di produzione e la qualità del prodotto finito sono parametri chiave, i rivestimenti tecnici si confermano come strumenti strategici per ottimizzare l’intero ciclo produttivo. Non si tratta solo di materiali protettivi: i rivestimenti agiscono direttamente sui punti critici del processo – dove il filo metallico incontra i componenti meccanici – prevenendo usura, attrito e guasti ricorrenti.

In questo scenario, ridurre gli sprechi non è solo una questione ambientale o di sostenibilità, ma una leva fondamentale per migliorare i margini aziendali. Ogni pezzo fuori tolleranza, ogni fermo macchina non programmato, ogni intervento di manutenzione straordinaria rappresenta un costo nascosto che incide sulla redditività complessiva. I rivestimenti tecnici, come quelli sviluppati da Paganoni, sono studiati per intervenire esattamente in questi punti di frizione: migliorano le performance dei componenti, prolungano la loro vita utile e garantiscono lavorazioni più stabili e costanti nel tempo.

Questo articolo analizza in dettaglio come l’impiego strategico dei rivestimenti tecnici possa ottimizzare la produzione e ridurre al minimo gli sprechi in impianti di trafilatura. Verranno illustrati casi pratici, benefici concreti e indicazioni operative per selezionare i materiali più idonei, sulla base del tipo di lavorazione e degli obiettivi dell’impianto.

Vuoi valutare come integrare i rivestimenti Paganoni nel tuo ciclo produttivo? Contattaci per una consulenza gratuita su misura. Il nostro team tecnico ti guiderà nella scelta del rivestimento più adatto.

POTREBBE INTERESSARTI ANCHE: La compatibilità dei rivestimenti con diverse leghe metalliche: Soluzioni per la trafilatura

Rivestimenti tecnici: cosa sono e perché fanno la differenza

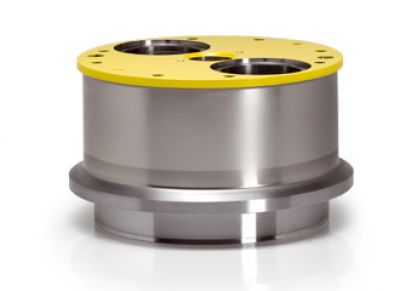

I rivestimenti tecnici rappresentano una soluzione ad alto contenuto tecnologico per proteggere e potenziare i componenti meccanici più sollecitati nei processi industriali. Nel caso della trafilatura, i principali elementi sottoposti a stress continuo – come cabestani, coni di trafilatura, pulegge di rinvio, rulli guidafilo e ballerini – sono costantemente in contatto con il filo, che genera attrito, calore e usura localizzata. A lungo andare, tutto ciò compromette la qualità della lavorazione e la durata dei componenti stessi.

Attraverso l’applicazione di rivestimenti a base di carburi di tungsteno, ossidi di cromo, nichel o materiali ceramici sinterizzati, Paganoni ha sviluppato soluzioni in grado di trasformare il comportamento funzionale delle superfici, rendendole più resistenti all’usura, riducendo drasticamente il coefficiente d’attrito e aumentando la stabilità dimensionale durante il lavoro. Questo non solo migliora la resa operativa della macchina, ma diminuisce in modo significativo la necessità di interventi manutentivi e il numero di sostituzioni nel tempo.

Ad esempio, il rivestimento WOLSIDE®, ottenuto tramite fusione a caldo, garantisce una durabilità superiore grazie alla sua struttura compatta a base di carburi di tungsteno e minerali rari. Il KERBLACK®, invece, è ideale per applicazioni a secco grazie alla sua eccellente resistenza alla corrosione e alla sua capacità di eliminare problemi legati alle correnti galvaniche passive. Entrambe le soluzioni offrono benefici concreti e misurabili in termini di aumento della produttività e riduzione degli sprechi di materiale.

Il valore aggiunto dei rivestimenti tecnici risiede quindi non solo nella loro funzione protettiva, ma soprattutto nella capacità di migliorare le performance di tutta la linea produttiva, portando risultati evidenti già nel breve termine.

Vuoi scoprire quale rivestimento è più indicato per i tuoi componenti? Parla con un nostro tecnico specializzato: ti aiuteremo a identificare la soluzione più performante per il tuo impianto.

Come i rivestimenti influenzano la produttività

Uno degli impatti più significativi dei rivestimenti tecnici è la loro capacità di incrementare l’efficienza della produzione, agendo su più fronti contemporaneamente: velocità, continuità, qualità e affidabilità. Nella trafilatura, ogni componente rivestito diventa un elemento di ottimizzazione, poiché consente di mantenere più a lungo condizioni operative ideali, anche in presenza di lavorazioni gravose o metalli difficili da trafilare.

Prendiamo ad esempio un cabestano rivestito in WOLSIDE®. Grazie alla sua struttura compatta e alla bassissima rugosità superficiale ottenibile, il filo scorre in modo fluido, senza micro-strappi o perdite di aderenza. Questo permette di incrementare la velocità di trascinamento, riducendo al contempo le vibrazioni e i rischi di rottura del filo. Ne deriva un ciclo produttivo più stabile, con minori interruzioni e un flusso continuo di materiale lavorato.

Inoltre, una superficie rivestita che mantiene la propria integrità dimensionale più a lungo consente di posticipare gli interventi manutentivi e di allungare i tempi tra un fermo impianto e l’altro. Ciò significa meno ore di arresto non programmato e più ore di produzione effettiva, con una migliore pianificazione delle attività e una riduzione significativa dei costi indiretti.

Anche il livello qualitativo del prodotto finito beneficia di queste prestazioni. Una trafilatura fluida, costante e priva di variazioni impreviste produce fili con tolleranze dimensionali più precise e superfici più uniformi. Questi vantaggi si riflettono positivamente su tutto il processo downstream e sulla soddisfazione del cliente finale.

Infine, è importante considerare che un impianto più produttivo è anche più competitivo sul mercato, in quanto riesce a rispondere più rapidamente agli ordini, garantendo tempi di consegna più brevi e maggiore affidabilità complessiva.

Se vuoi aumentare la produttività senza investire in nuovi macchinari, valuta l’impiego dei rivestimenti tecnici Paganoni. Il nostro team può aiutarti a identificare le aree di miglioramento più strategiche. Richiedi una consulenza tecnica.

Ridurre gli sprechi: meno scarti, più efficienza

Nel contesto produttivo, ogni metro di filo scartato rappresenta un costo. Spreco di materiale, di energia, di tempo uomo-macchina. Spesso si sottovaluta quanto gli scarti da non conformità derivino non da errori grossolani, ma da micro-imperfezioni nei componenti di trafilatura: una puleggia troppo usurata, un cono con rugosità eccessiva, o un cabestano che perde aderenza sul filo.

In tutti questi casi, i rivestimenti tecnici si rivelano la prima barriera contro la generazione di scarti.

Quando si utilizzano rivestimenti ad alta performance come KERBLACK® o KERSINT®, il contatto tra il filo e il componente diventa più regolare, stabile e controllato. Ciò significa:

- Minore rischio di ovalizzazione del filo

- Superfici del filo più pulite, senza graffi o abrasioni

- Riduzione delle rotture per attrito o surriscaldamento

In particolare, il rivestimento ceramico sinterizzato KERSINT®, con la sua altissima resistenza chimica e meccanica, è ideale per impianti che lavorano fili in ambienti acidi o ad alta temperatura, dove i componenti tradizionali si degradano rapidamente, generando scarti continui e problemi di qualità.

Un altro aspetto rilevante è la stabilità dimensionale dei componenti rivestiti nel tempo. Un cono o una puleggia che mantiene il proprio profilo corretto anche dopo centinaia di cicli evita deviazioni, disallineamenti e slittamenti che, oltre a causare scarti, compromettono l’intero flusso di lavoro.

Tutto questo si traduce in meno rilavorazioni, meno materiale da rilaminare, e soprattutto un controllo di qualità più fluido e meno penalizzante.

L’utilizzo dei rivestimenti tecnici non solo riduce gli sprechi diretti, ma ottimizza anche i parametri di produzione per minimizzare gli scarti indiretti, come l’energia consumata per pezzo buono o le ore lavorate per lotto conforme.

Stai affrontando un’eccessiva percentuale di scarti nella tua linea di trafilatura? Paganoni può aiutarti a individuarne le cause meccaniche e suggerirti il rivestimento più adatto a prevenirle.

POTRESTI LEGGERE ANCHE: Wolside® vs Kerblack®: quale rivestimento scegliere per la tua linea di trafilatura

Il ruolo strategico del recupero dei componenti

In un settore dove ogni componente ha un costo significativo e ogni fermo impianto può causare impatti economici importanti, il recupero dei componenti logorati assume un valore strategico sempre più rilevante. Paganoni ha sviluppato un servizio altamente specializzato di rigenerazione tecnica, che permette di ripristinare le geometrie originali di cabestani, coni e pulegge danneggiati, attraverso l’applicazione dei propri rivestimenti antiusura ad alte prestazioni.

Questo approccio non solo consente di allungare il ciclo di vita di componenti costosi, ma rappresenta anche una soluzione sostenibile, in linea con le esigenze moderne di economia circolare. Anziché sostituire interamente un pezzo usurato, è possibile rigenerarlo con rivestimenti come WOLSIDE®, KERBLACK® o COLDSIDE®, ottenendo un risultato paragonabile – e in molti casi superiore – a quello del componente nuovo.

Un esempio concreto: il recupero di un cabestano logorato tramite riporto di KERBLACK® sulla fascia di tiro, consente di ottenere un componente capace di resistere a un nuovo ciclo di lavoro prolungato, con elevata resistenza all’abrasione e alla corrosione galvanica, soprattutto nei processi a secco. Inoltre, la rugosità controllata della superficie rivestita permette un’interazione ottimale con il filo, riducendo attriti e surriscaldamenti.

Un altro vantaggio è la rapidità dell’intervento. Il servizio di rigenerazione offerto da Paganoni include anche la pulizia interna dei cabestani per eliminare residui di calcare che ostacolano il raffreddamento. Questo tipo di manutenzione preventiva permette di prevenire guasti futuri e di ottimizzare le prestazioni dell’impianto.

Il recupero dei componenti è quindi una leva duplice: economica, per la riduzione dei costi di acquisto, e funzionale, per il miglioramento dell’affidabilità degli impianti.

Hai componenti danneggiati o usurati nella tua linea di produzione? Contattaci per valutare insieme un intervento di rigenerazione tecnica. Il nostro team è pronto a supportarti con soluzioni rapide, efficaci e certificate.

Case study: miglioramento della produzione grazie a WOLSIDE® e KERBLACK®

Per comprendere l’impatto reale dei rivestimenti tecnici in ambito produttivo, è utile analizzare un caso concreto. Un’azienda europea, tra i principali produttori di fili per l’industria automobilistica, si è rivolta a Paganoni con un’esigenza precisa: incrementare la velocità di produzione della propria linea di trafilatura a secco, riducendo al contempo i costi di manutenzione e la percentuale di scarti.

Dopo un’attenta analisi delle condizioni operative, è stata proposta l’adozione combinata di due soluzioni tecniche:

- WOLSIDE® per il rivestimento dei cabestani di tiro

- KERBLACK® per le pulegge di rinvio e gli anelli di trafilatura

Questa scelta è stata motivata dalla resistenza superiore all’usura e agli urti del WOLSIDE®, unita alla bassissima rugosità superficiale e alla capacità anti-grippaggio del KERBLACK®.

I risultati ottenuti dopo sei mesi di utilizzo sono stati misurabili e significativi:

- +35% di incremento nella velocità di produzione senza alterazioni qualitative

- -50% di interventi manutentivi programmati

- +20% di aumento nella durata media dei componenti rispetto alla versione non rivestita

- -15% di scarti legati a rotture o anomalie dimensionali del filo

Questi numeri si sono tradotti in un ROI positivo entro il primo trimestre, grazie alla diminuzione delle ore impianto non produttive, alla stabilità dei cicli di lavorazione e alla maggiore affidabilità complessiva della linea.

Un ulteriore beneficio è stato osservato a livello organizzativo: con componenti più durevoli e prestanti, è stato possibile riprogrammare le manutenzioni con maggiore flessibilità, liberando risorse tecniche per attività a maggior valore aggiunto.

Questo caso studio dimostra come l’integrazione strategica dei rivestimenti tecnici Paganoni non sia solo una soluzione tecnica, ma una vera e propria leva industriale per aumentare la competitività e la redditività aziendale.

Desideri scoprire come questi risultati possono essere replicati nel tuo impianto? Il nostro team può supportarti nella valutazione preliminare con un’analisi su misura.

Contattaci per una consulenza

Conclusione

Ottimizzare la produzione e ridurre gli sprechi non è un obiettivo teorico, ma una necessità concreta per ogni azienda che voglia mantenere competitività, efficienza e sostenibilità economica nel medio-lungo periodo. Come abbiamo visto, i rivestimenti tecnici offrono soluzioni reali e misurabili per affrontare le criticità tipiche della trafilatura: dall’usura accelerata dei componenti al fermo impianto, dagli scarti di lavorazione ai costi di manutenzione straordinaria.

I casi di successo, come quello illustrato nel paragrafo precedente, dimostrano che la scelta dei materiali giusti e l’adozione di tecnologie specifiche come WOLSIDE®, KERBLACK®, KERSINT®, COLDSIDE® o NIKSINT® possono incidere in modo determinante su tutto il ciclo produttivo.

Non si tratta solo di proteggere un cabestano o una puleggia: si tratta di ottimizzare un sistema, di rendere la produzione più fluida, meno soggetta a variazioni impreviste, più controllabile e pianificabile.

In un contesto industriale in cui la domanda di performance cresce insieme alla pressione sui margini, investire in rivestimenti tecnici di alta qualità significa massimizzare ogni risorsa utilizzata: materiali, macchine, manodopera e tempo. È una strategia che agisce in profondità, migliorando i parametri fondamentali della produttività e creando le condizioni per una gestione industriale più snella, economica ed evoluta.

Paganoni mette a disposizione delle aziende non solo rivestimenti di eccellenza, ma anche consulenza tecnica specializzata, assistenza al recupero dei componenti e supporto continuo per personalizzare ogni soluzione in base alle reali esigenze del cliente.

Se vuoi trasformare il tuo processo produttivo in una leva strategica per la crescita, affidati all’esperienza di Paganoni.

Contattaci ora per una consulenza tecnica gratuita – Scopri come i rivestimenti tecnici possono rivoluzionare le performance del tuo impianto.

Vuoi maggiori informazioni o richiedere una quotazione gratuita e senza impegno?

I nostri prodotti Paganoni

Registro Imprese Lecco - C.F. 00231210139

Part. I.V.A. (VAT) IT 00758810147

R.E.A. Lecco n. 128509

Cap. Soc. €1.138.882,50 int. vers

Sedi

Legale:

Via dei Livelli, 6

23842 - Bosisio Parini (LC)

Operativa:

Via XXV Aprile, 44

23841 - Annone di Brianza (LC)

Contatti

-

PEC: marionava@legalmail.it

-

+39 031 87.62.10

© Paganoni. Mario Nava S.p.A. Tutti i diritti riservati. | Privacy Policy | Termini d'uso | Cookie Policy