Analisi dei fermi macchina: come evitarli grazie al Kersint®

Blog e news sul mondo dei rivestimenti antiusura

Analisi dei fermi macchina: come evitarli grazie al Kersint®

Cosa sono i fermi macchina e perché costano caro all’industria

I fermi macchina rappresentano uno dei problemi più critici e sottovalutati nei processi industriali. Si tratta di interruzioni non pianificate del ciclo produttivo causate da malfunzionamenti, usura dei componenti, manutenzioni straordinarie o imprevisti di varia natura. Nell’industria della trafileria, dove la produttività è strettamente legata alla continuità operativa, ogni secondo di arresto può tradursi in perdite economiche significative, sia in termini di output che di costi di manutenzione.

Le cause principali dei fermi macchina includono l’usura accelerata di componenti chiave come coni, rulli, cabestani e pulegge, che sono soggetti a forti stress meccanici e a un attrito costante con il filo metallico. Quando questi elementi non sono realizzati con materiali ad alte prestazioni, la loro durata si accorcia, aumentando la frequenza degli interventi di sostituzione o riparazione.

È proprio in questo contesto che l’adozione di materiali ceramici avanzati, come il Kersint®, può fare la differenza. Il Kersint® è un materiale super-sinterizzato a base di ossido di zirconio, sviluppato specificamente per resistere a condizioni estreme, ridurre le usure e minimizzare i fermi macchina. La sua introduzione nei componenti strategici consente di ottimizzare la produzione, migliorare la qualità del filo trafilato e abbattere i costi operativi legati alla manutenzione.

Comprendere le dinamiche che causano i fermi macchina è quindi il primo passo per eliminarli alla radice. In questo articolo analizzeremo in dettaglio come il Kersint® può diventare una leva strategica per aumentare l’efficienza, ridurre le interruzioni e potenziare la competitività delle aziende nel settore della trafilatura.

Vuoi ridurre i fermi macchina nel tuo impianto? Contattaci per scoprire come integrare il Kersint® nei tuoi componenti.

PUOI LEGGERE ANCHE: Come prevenire i fermi macchina nella trafilatura con i rivestimenti giusti

Perché il Kersint® è la soluzione ideale per ridurre l’usura dei componenti

Nel settore della trafilatura di fili metallici, l’usura dei componenti è una delle principali cause di fermi macchina. Quando i coni, rulli, anelli o guidafili non riescono più a garantire tolleranze precise o finiscono per deformarsi, l’intera linea di produzione rischia di fermarsi. Le aziende si trovano così costrette a intervenire frequentemente con operazioni di manutenzione correttiva, che implicano costi diretti e indiretti: acquisto dei ricambi, manodopera, perdita di produzione, ritardi nelle consegne.

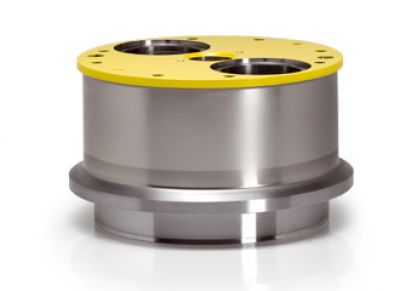

Il Kersint®, sviluppato da Paganoni, è un materiale ceramico sinterizzato ad alte prestazioni, pensato per offrire una risposta concreta a queste criticità. Composto da ossido di zirconio e minerali rari, presenta caratteristiche uniche: altissima resistenza alla corrosione chimica, straordinaria durezza superficiale e un coefficiente di usura trascurabile anche in presenza di carichi meccanici elevati.

Uno dei punti di forza più rilevanti del Kersint® è la sua stabilità dimensionale nel tempo: anche dopo centinaia di ore di lavoro continuo, i componenti rivestiti o costruiti con questo materiale mantengono rugosità minime (Ra molto basso) e una superficie liscia e omogenea. Questo si traduce in una minor frizione tra filo e superficie e, di conseguenza, in una significativa riduzione del deterioramento dei pezzi.

L’adozione del Kersint® consente quindi di estendere sensibilmente l’intervallo tra una manutenzione e l’altra, ottimizzando i cicli di produzione. In ambienti dove i fermi macchina possono incidere sul bilancio mensile di un’azienda, l’implementazione di un materiale così resistente diventa una leva strategica per la competitività.

Componenti strategici in Kersint®: dove applicarlo per ottenere il massimo beneficio

Per ottenere una riduzione reale e misurabile dei fermi macchina, è fondamentale sapere dove applicare il Kersint® all’interno dell’impianto. Non tutti i componenti sono soggetti agli stessi livelli di stress meccanico o chimico, ma ce ne sono alcuni che, se realizzati in materiali convenzionali, diventano veri e propri “colli di bottiglia” della produzione. Proprio questi componenti rappresentano le aree critiche su cui intervenire per massimizzare l’efficienza dell’impianto.

Tra le applicazioni più efficaci del Kersint®, spiccano:

- Rulli per macchine multifilo: continuamente sollecitati da passaggi ad alta velocità, richiedono un materiale resistente all’abrasione e stabile dimensionalmente.

- Anelli per vasche di ramatura: operano in ambienti acidi e corrosivi, dove il Kersint® garantisce una durabilità superiore rispetto a metalli o altri materiali ceramici.

- Coni per trafilatura a secco e a bagno: sottoposti a usura continua da parte del filo metallico, beneficiano della bassa rugosità superficiale del Kersint®, che riduce il contatto abrasivo.

- Pulegge con inserto e guidafili: cruciali per garantire l’allineamento e la tensione corretta del filo, spesso soggetti a microlesioni da attrito.

- Spandifilo e boccole: piccoli componenti, ma con un impatto diretto sulla fluidità del processo.

Scegliere di implementare il Kersint® in questi punti strategici consente di ottimizzare le prestazioni meccaniche, aumentare la qualità del prodotto finito e, soprattutto, abbattere drasticamente i fermi macchina imprevisti. È un approccio che va oltre la semplice sostituzione: si tratta di ingegnerizzare la resistenza nel cuore del processo produttivo.

Vuoi sapere quali componenti del tuo impianto possono essere migliorati con il Kersint®? Contatta subito il nostro team tecnico per una valutazione gratuita.

Riduzione dei fermi macchina: dati, vantaggi e ritorno sull’investimento (ROI)

Quando si parla di fermi macchina, è fondamentale passare da considerazioni teoriche a metriche concrete. Le aziende che hanno implementato il Kersint® nei propri impianti di trafilatura hanno registrato riduzioni fino al 70% delle interruzioni non programmate, con un impatto diretto e immediato sulla produttività. Questo perché i componenti realizzati con Kersint® non solo durano di più, ma mantengono prestazioni stabili nel tempo, evitando degrado progressivo e improvvisi cedimenti.

Un esempio pratico: un’azienda che effettua la trafilatura di filo di rame in ambiente acido coniuga alta corrosione e stress meccanico. L’adozione di anelli in Kersint® ha portato a una riduzione della frequenza degli interventi manutentivi da uno al mese a uno ogni cinque mesi, con un risparmio di decine di ore uomo e una riduzione dei costi complessivi di manutenzione superiore al 40% su base annua.

Ma il vero vantaggio competitivo è sul fronte della continuità produttiva. Ogni fermo evitato significa più produzione, meno sprechi, rispetto delle scadenze e migliore qualità del servizio offerto al cliente finale. Inoltre, un processo stabile permette di ottimizzare l’uso di materie prime, riducendo scarti e rilavorazioni.

Dal punto di vista del ritorno sull’investimento, il Kersint® si ripaga rapidamente: il costo iniziale è ampiamente compensato dai risparmi derivanti da minore usura, meno ricambi, meno manutenzioni e più ore produttive. In molti casi, il break-even point si raggiunge già entro i primi 6 mesi di utilizzo continuativo. Questo rende il passaggio a Kersint® una scelta strategica, non solo tecnica.

Vuoi scoprire qual è il ROI per il tuo impianto se introduci Kersint®? Parliamone: possiamo simulare l’impatto su costi e performance.

PUOI LEGGERE ANCHE: Kersint®: la ceramica tecnica che rivoluziona il settore della trafilatura

Conclusione: Kersint® come leva industriale per l’efficienza operativa

Nel mondo dell’industria della trafilatura, la continuità operativa non è un lusso, ma una necessità strategica. I fermi macchina, oltre a generare costi diretti, compromettono la qualità del prodotto finito, aumentano la pressione sugli operatori e minano l’affidabilità dell’intero processo produttivo. Per questo, ogni scelta tecnica deve essere orientata non solo alla resistenza, ma alla durabilità intelligente, ovvero a soluzioni che minimizzino gli interventi correttivi e mantengano stabile il ciclo produttivo.

Il Kersint® si inserisce perfettamente in questa visione. Grazie alle sue proprietà uniche — resistenza alla corrosione, stabilità meccanica, rugosità minima e lunga durata — rappresenta una delle poche soluzioni realmente in grado di abbattere le interruzioni di produzione alla radice. Non è un semplice materiale tecnico: è uno strumento per generare efficienza e per migliorare l’intero ciclo di vita degli impianti.

Sostituire o rigenerare i componenti più critici con Kersint® significa investire nella qualità, ridurre gli imprevisti e costruire un processo produttivo solido e sostenibile nel tempo. Le aziende che scelgono questa strada oggi sono quelle che guidano il mercato domani, con una capacità produttiva più alta, costi sotto controllo e un vantaggio competitivo concreto.

Vuoi portare maggiore efficienza e affidabilità nel tuo impianto? Contattaci oggi stesso: il nostro team tecnico è pronto ad affiancarti nella scelta e nell’implementazione dei componenti in Kersint®. Parla con un esperto.

Vuoi maggiori informazioni o richiedere una quotazione gratuita e senza impegno?

I nostri prodotti Paganoni

Registro Imprese Lecco - C.F. 00231210139

Part. I.V.A. (VAT) IT 00758810147

R.E.A. Lecco n. 128509

Cap. Soc. €1.138.882,50 int. vers

Sedi

Legale:

Via dei Livelli, 6

23842 - Bosisio Parini (LC)

Operativa:

Via XXV Aprile, 44

23841 - Annone di Brianza (LC)

Contatti

-

PEC: marionava@legalmail.it

-

+39 031 87.62.10

© Paganoni. Mario Nava S.p.A. Tutti i diritti riservati. | Privacy Policy | Termini d'uso | Cookie Policy