Come l’innovazione dei materiali sta rivoluzionando la trafilatura

Blog e news sul mondo dei rivestimenti antiusura

Come l’innovazione dei materiali sta rivoluzionando la trafilatura

Nel settore industriale della trafilatura dei metalli, la pressione per migliorare performance, durata e sostenibilità è sempre più elevata. Aziende produttrici di filo e costruttori di macchine si trovano oggi ad affrontare sfide complesse: ridurre i costi operativi, contenere i fermi macchina, garantire standard qualitativi sempre più rigorosi e rispondere alle crescenti richieste in termini di efficienza produttiva. In questo contesto competitivo e tecnologicamente esigente, la scelta dei materiali utilizzati nei componenti meccanici è diventata un fattore strategico.

L’innovazione nei rivestimenti antiusura e nelle ceramiche tecniche sta giocando un ruolo cruciale nel trasformare radicalmente i processi di trafilatura, introducendo soluzioni che migliorano prestazioni meccaniche, resistenza all’usura e longevità dei componenti. I materiali di ultima generazione – come i carburi di tungsteno, gli ossidi di cromo e gli ossidi di zirconio sinterizzati – consentono di ottimizzare la produttività, ridurre gli interventi di manutenzione e ottenere un prodotto finito di qualità superiore.

Queste tecnologie non rappresentano soltanto un miglioramento incrementale, ma stanno dando origine a una vera e propria rivoluzione nel modo in cui le aziende concepiscono e gestiscono l’intero ciclo produttivo. Rivestimenti come WOLSIDE®, KERBLACK® e KERSINT® non sono semplici materiali: sono leve strategiche per aumentare l’affidabilità degli impianti e la competitività sul mercato.

In questo articolo esploreremo in profondità come l’innovazione dei materiali stia modificando le regole del gioco nel settore della trafilatura, analizzando le soluzioni più avanzate, i benefici concreti per le aziende e le prospettive future per chi desidera investire in tecnologie d’eccellenza.

Vuoi scoprire come ottimizzare i tuoi processi di trafilatura con i materiali più avanzati sul mercato? Contattaci per maggiori informazioni o richiedi un preventivo personalizzato sulle soluzioni PAGANONI.

PUOI LEGGERE ANCHE: Il futuro dei rivestimenti per trafilerie: cosa aspettarsi nei prossimi 10 anni

L’evoluzione dei materiali nella trafilatura

Negli ultimi decenni, il settore della trafilatura dei fili metallici ha assistito a una trasformazione significativa, in gran parte guidata dall’evoluzione dei materiali impiegati nei componenti degli impianti. Se un tempo si faceva largo uso di acciai temprati o leghe tradizionali, oggi il focus è rivolto verso materiali con proprietà meccaniche superiori, in grado di resistere a condizioni estreme di usura, attrito e temperatura.

Questa evoluzione non è casuale: risponde alla necessità delle aziende di prolungare la vita utile dei componenti, ridurre i costi di manutenzione e aumentare la continuità operativa. Il passaggio da materiali convenzionali a rivestimenti tecnici avanzati rappresenta una vera svolta tecnologica, con impatti diretti sull’efficienza dell’intero impianto.

Tra i materiali protagonisti di questa trasformazione troviamo:

- I carburi di tungsteno, noti per l’elevatissima durezza e la resistenza all’abrasione, oggi impiegati in rivestimenti come il WOLSIDE® e il COLDSIDE®.

- Gli ossidi di cromo, utilizzati nei rivestimenti ceramici come il KERBLACK®, apprezzati per l’eccezionale resistenza all’attrito e alla corrosione galvanica.

- Gli ossidi di zirconio sinterizzati, come quelli alla base del KERSINT®, che garantiscono eccellenti performance in ambienti chimicamente aggressivi e ad alta sollecitazione meccanica.

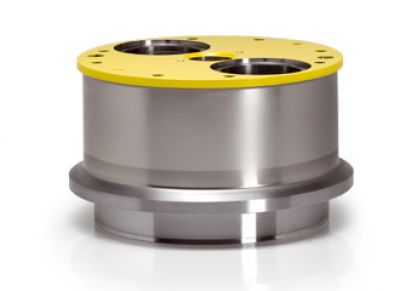

La possibilità di applicare questi materiali su componenti strategici – come cabestani, coni, anelli di tiro o rulli guidafilo – ha consentito di alzare gli standard dell’industria della trafilatura, rendendo i processi più stabili, prevedibili e affidabili. Non si tratta solo di proteggere il componente dall’usura, ma di creare una sinergia tra materiale e processo che permetta di migliorare ogni fase della lavorazione.

Un altro elemento fondamentale è il progresso nella tecnologia di applicazione dei rivestimenti, che oggi consente trattamenti estremamente uniformi e performanti anche su geometrie complesse, mantenendo tolleranze dimensionali di altissima precisione. L’impiego di tecniche come l’HIP (Hot Isostatic Pressing) nel WOLSIDE® permette una fusione a caldo del materiale che ne aumenta densità e durata, rendendolo ideale per applicazioni ad alto stress.

Il risultato di tutto questo è un nuovo paradigma produttivo: la trafilatura non è più vincolata ai limiti imposti dai materiali tradizionali, ma può contare su componenti ingegnerizzati per massimizzare la performance e minimizzare il rischio di guasti o interruzioni.

Hai bisogno di capire quale materiale innovativo si adatta meglio alle tue esigenze produttive? Contattaci ora per una consulenza tecnica dedicata o per richiedere una valutazione gratuita del tuo impianto.

Le criticità della trafilatura moderna e il ruolo dei materiali avanzati

L’industria della trafilatura moderna è caratterizzata da un’elevata specializzazione, cicli produttivi continui e richieste di prestazioni sempre più spinte. Questo comporta l’emergere di una serie di criticità tecniche e operative che possono influire negativamente sull’efficienza dell’impianto, sulla qualità del filo prodotto e sui costi di gestione. In questo scenario, l’impiego di materiali avanzati nei componenti meccanici non è più un’opzione, ma una necessità strategica.

Tra le principali problematiche riscontrate negli impianti di trafilatura troviamo:

- Usura accelerata dei componenti, in particolare in presenza di materiali abrasivi o ad alta velocità di trafilatura.

- Fermate frequenti per manutenzione, dovute alla degradazione di superfici funzionali come quelle di cabestani, anelli e coni.

- Attrito eccessivo tra filo e componenti, con conseguente aumento del consumo energetico e rischio di difetti sul filo trafilato.

- Corrosione chimica, soprattutto nei processi che prevedono immersione in bagni acidi o umidi.

- Problemi di coerenza dimensionale e finitura superficiale, che compromettono la qualità del prodotto finale.

L’introduzione di rivestimenti antiusura specificamente progettati per risolvere queste problematiche ha permesso alle aziende di superare limiti strutturali ormai inaccettabili. Ad esempio, il rivestimento KERBLACK®, a base di ossido di cromo, è stato sviluppato proprio per contrastare la corrosione galvanica e ridurre l’attrito, due dei principali nemici della trafilatura a secco. La sua capacità di mantenere costante la qualità superficiale anche dopo migliaia di cicli di utilizzo lo rende ideale per impianti ad alta produttività.

Allo stesso modo, materiali come il COLDSIDE® – rivestimento in carburo di tungsteno – trovano applicazione strategica in contesti dove si lavora filo nervato per cemento armato o altri materiali altamente abrasivi. La sua resistenza agli urti e la stabilità del profilo di rugosità (Ra) nel tempo consentono un notevole miglioramento nella qualità del filo e una drastica riduzione degli interventi di manutenzione.

Infine, nel caso di componenti immersi in soluzioni aggressive – come nei bagni di ramatura – la scelta ricade inevitabilmente su materiali ceramici come il KERSINT®, in grado di resistere alla corrosione chimica e mantenere inalterate le prestazioni anche in condizioni estreme.

L’approccio innovativo ai materiali consente dunque di affrontare in modo mirato e tecnico le sfide della trafilatura contemporanea, garantendo non solo una maggiore affidabilità, ma anche performance di lungo periodo e ottimizzazione dei costi.

Affronti problemi di usura, attrito o corrosione nei tuoi impianti di trafilatura?

Contatta il team tecnico PAGANONI per analizzare insieme la soluzione su misura per la tua produzione.

I benefici concreti dei rivestimenti avanzati nella gestione produttiva

L’adozione di materiali innovativi nei componenti per la trafilatura non si traduce solo in un vantaggio tecnico, ma ha un impatto diretto e misurabile sull’efficienza produttiva, sulla redditività aziendale e sulla qualità del prodotto finito. I rivestimenti avanzati come WOLSIDE®, KERBLACK®, COLDSIDE®, KERSINT® e NIKSINT® si stanno affermando come strumenti strategici di ottimizzazione industriale, capaci di generare benefici concreti lungo l’intero ciclo produttivo.

Tra i principali vantaggi riscontrati vi sono:

- Riduzione drastica dei fermi macchina, grazie alla maggiore resistenza all’usura e alla durata prolungata dei componenti rivestiti.

- Aumento della velocità di trafilatura, senza compromettere la qualità superficiale del filo.

- Maggiore continuità di produzione, con una gestione più prevedibile degli impianti.

- Minori costi di manutenzione, sia programmata che straordinaria.

- Maggiore qualità e uniformità del prodotto finito, grazie alla stabilità del profilo di rugosità e alla riduzione dell’attrito.

Il rivestimento WOLSIDE®, ad esempio, ha dimostrato di aumentare sensibilmente la velocità di produzione mantenendo costante l’integrità superficiale del filo. Questo è reso possibile dalla sua struttura a base di carburi di tungsteno e dalla tecnologia HIP (Hot Isostatic Pressing), che garantisce una fusione a caldo uniforme, compatta e altamente resistente.

Nei contesti in cui i cicli di lavoro sono particolarmente gravosi – come nel caso della trafilatura di acciai per cemento armato – il COLDSIDE® permette non solo una maggiore durata, ma anche una significativa riduzione del coefficiente d’attrito, con conseguente ottimizzazione dell’efficienza energetica. Allo stesso modo, il KERBLACK® consente di recuperare componenti logorati evitando la sostituzione totale, riducendo così tempi di fermo e investimenti in nuovi pezzi.

Un altro aspetto da non sottovalutare è la tracciabilità e certificabilità dei processi. I rivestimenti PAGANONI vengono sottoposti a rigorosi controlli dimensionali e di rugosità, con emissione di certificati di collaudo finale, rendendoli ideali anche per chi lavora in settori con requisiti tecnici elevatissimi.

L’impiego sistematico di materiali tecnici avanzati si configura quindi come una leva per migliorare le prestazioni dell’impianto, ottimizzare le risorse e raggiungere un vantaggio competitivo tangibile sul mercato. In un’epoca in cui ogni minuto di inattività rappresenta una perdita, investire in rivestimenti ad alte prestazioni significa fare efficienza e qualità in modo strutturale.

Vuoi scoprire quanto puoi risparmiare riducendo usura e manutenzione con i rivestimenti PAGANONI? Scrivici per richiedere una valutazione tecnica gratuita o un preventivo su misura.

Recupero dei componenti usurati: un vantaggio economico e ambientale

Nel mondo della trafilatura, la gestione dei componenti usurati è sempre stata una voce rilevante nei costi di produzione. Cabestani, coni, pulegge e rulli, soggetti a un’usura costante, devono essere periodicamente sostituiti o ripristinati. Tuttavia, grazie all’evoluzione dei materiali e delle tecnologie di rivestimento, oggi è possibile adottare soluzioni di recupero dei componenti che offrono prestazioni paragonabili – e spesso superiori – a quelle dei pezzi nuovi, con vantaggi significativi in termini economici, ambientali e di continuità operativa.

PAGANONI ha messo a punto un servizio di recupero specializzato basato sull’utilizzo di rivestimenti come KERBLACK®, WOLSIDE® e COLDSIDE®, in grado di ripristinare le geometrie originarie dei componenti danneggiati e conferire loro una nuova vita produttiva. Questa strategia permette alle trafilerie di evitare l’acquisto di nuovi pezzi, riducendo drasticamente i costi, ma anche di limitare gli sprechi e l’impatto ambientale associato alla produzione ex novo.

Il processo prevede:

- Valutazione tecnica del componente usurato.

- Pulizia profonda – ad esempio con rimozione del calcare in cabestani per garantire il corretto raffreddamento.

- Ripristino delle superfici funzionali, tramite riporto del rivestimento più adatto in base all’applicazione.

- Eventuale equilibratura dinamica e controllo finale con rilascio di certificato di collaudo.

Uno degli elementi più interessanti è che, in molti casi, il componente recuperato supera in durata e prestazioni un componente nuovo non rivestito. Ad esempio, un cabestano ricondizionato con KERBLACK®, oltre a offrire una resistenza superiore all’attrito e alla corrosione, migliora la costanza qualitativa del filo trafilato e consente di mantenere la produttività senza interruzioni.

Dal punto di vista ambientale, questa pratica riduce:

- il consumo di risorse vergini;

- le emissioni associate alla produzione di nuovi componenti;

- la quantità di rifiuti industriali.

In un’ottica di sostenibilità operativa, il recupero rappresenta una soluzione vincente, soprattutto per le aziende che mirano a ottimizzare l’impiego del capitale senza compromettere l’affidabilità tecnica. Inoltre, la possibilità di personalizzare il tipo di rivestimento in base all’uso specifico consente di allungare ulteriormente il ciclo di vita del componente, massimizzando l’investimento.

Hai cabestani o pulegge usurate? Non buttarli via.

Contattaci subito per valutare la possibilità di un recupero professionale con i rivestimenti tecnici PAGANONI e scoprire quanto puoi risparmiare.

Prestazioni, qualità e velocità: il nuovo equilibrio della trafilatura grazie ai materiali evoluti

Nel passato, aumentare la velocità di trafilatura significava inevitabilmente dover accettare un compromesso sulla qualità del prodotto finito o sulla durata dei componenti meccanici. Oggi, grazie ai materiali ad alte prestazioni sviluppati appositamente per il settore, questo compromesso è stato superato: è possibile raggiungere livelli elevati di produttività mantenendo al contempo standard qualitativi elevatissimi.

I rivestimenti tecnici come WOLSIDE®, KERBLACK® e COLDSIDE® sono il risultato di anni di ricerca e collaudi sul campo, e sono stati progettati per rispondere a esigenze operative complesse, come:

- mantenere bassi valori di rugosità (Ra), anche dopo cicli prolungati di utilizzo;

- assicurare uniformità del processo di trafilatura anche a velocità sostenute;

- garantire una riduzione dell’attrito tra il filo e il componente, elemento chiave per la qualità superficiale del filo.

Il rivestimento WOLSIDE®, ad esempio, si distingue per la capacità di mantenere inalterate le proprietà del componente anche in presenza di sollecitazioni elevate. Il suo utilizzo permette una produzione più veloce, più fluida e con minor rischio di difettosità, riducendo drasticamente le rilavorazioni e gli scarti. Questo incide direttamente sull’efficienza complessiva dell’impianto, che può essere sfruttato al massimo delle sue potenzialità.

Allo stesso modo, KERBLACK® permette di lavorare in modalità “dry drawing” (trafilatura a secco) ad alte velocità, senza perdere in aderenza o qualità del filo. Il suo bassissimo coefficiente di attrito, unito all’elevata resistenza all’usura, lo rende ideale per componenti che devono gestire trazioni elevate e ripetute, mantenendo la geometria originale anche dopo migliaia di cicli.

Questi materiali, quindi, non solo aumentano la durata operativa dei componenti, ma contribuiscono anche a migliorare la qualità percepita del prodotto finito, fattore determinante nella competitività commerciale delle aziende del settore.

Va sottolineato che questi risultati sono ottenuti senza compromessi: nessun rallentamento della produzione, nessuna rinuncia alla precisione. Anzi, l’impiego di materiali evoluti consente un nuovo tipo di equilibrio, dove velocità, precisione e resistenza coesistono in modo armonico, elevando la produttività a nuovi livelli.

Vuoi scoprire come aumentare la velocità della tua trafilatura senza sacrificare la qualità del filo? Richiedi una consulenza con i nostri esperti per valutare il rivestimento più adatto al tuo impianto.

Innovazione e sostenibilità: due facce della stessa medaglia nella trafilatura moderna

Nel contesto industriale attuale, parlare di innovazione senza affrontare il tema della sostenibilità significa trascurare uno degli aspetti più strategici per le aziende manifatturiere. Anche il settore della trafilatura, storicamente legato a processi ad alta intensità energetica e a un uso intensivo di componenti metallici, sta vivendo una trasformazione profonda in cui materiali avanzati e responsabilità ambientale si intrecciano, dando vita a un nuovo modello produttivo.

L’adozione di rivestimenti tecnici ad alte prestazioni contribuisce in modo sostanziale a rendere più sostenibili i cicli di trafilatura. Vediamo come:

- Durata prolungata dei componenti → meno sostituzioni, meno produzione di scarti metallici, minore impatto ambientale.

- Processi di recupero efficienti → rigenerare componenti logorati è più sostenibile rispetto alla produzione ex novo.

- Minore consumo energetico → rivestimenti a basso attrito come KERBLACK® o COLDSIDE® riducono le forze in gioco e migliorano l’efficienza energetica degli impianti.

- Riduzione dei prodotti chimici aggressivi → l’uso di materiali resistenti alla corrosione riduce la necessità di trattamenti protettivi chimici costanti.

Il concetto di materiale intelligente si fa strada: non più semplice barriera contro l’usura, ma elemento attivo di una strategia produttiva a lungo termine, capace di generare valore non solo in termini economici, ma anche ambientali. Il KERSINT®, ad esempio, grazie alla sua resistenza agli acidi, consente di ridurre la frequenza delle manutenzioni nei bagni di ramatura, minimizzando il rischio di contaminazioni e dispersioni.

Inoltre, l’ottica della circolarità industriale è oggi perfettamente compatibile con le soluzioni offerte da PAGANONI: i componenti non vengono scartati ma riportati a nuova vita attraverso rivestimenti tecnologici che estendono il ciclo di utilizzo di anni, senza comprometterne l’efficienza.

Per le aziende attente alla sostenibilità e alla responsabilità sociale, investire in materiali evoluti significa diminuire l’impronta ambientale senza sacrificare le prestazioni. Anzi, queste soluzioni consentono di conciliare business e rispetto per l’ambiente, dimostrando che l’innovazione non è in contrasto con l’etica industriale, ma può esserne la massima espressione.

In definitiva, scegliere oggi materiali e rivestimenti all’avanguardia per la trafilatura non è solo una decisione tecnica, ma un gesto concreto di sostenibilità consapevole, che guarda al futuro dell’industria con responsabilità e lungimiranza.

Sei interessato a soluzioni sostenibili per la tua linea di trafilatura? Scrivici ora per scoprire come i rivestimenti PAGANONI possono contribuire al tuo piano di sostenibilità industriale.

PUOI LEGGERE ANCHE: Tecnologie di rivestimento per componenti di trafilatura: innovazione e performance

Conclusione

L’industria della trafilatura sta attraversando una trasformazione profonda, spinta dall’urgenza di aumentare l’efficienza produttiva, ridurre i costi di manutenzione e rispondere alle richieste crescenti in termini di sostenibilità e qualità. In questo contesto, l’innovazione dei materiali rappresenta uno snodo cruciale: non si tratta più solo di scegliere il metallo più resistente o il trattamento più economico, ma di ripensare strategicamente ogni componente dell’impianto in funzione delle sue prestazioni a lungo termine.

I rivestimenti avanzati come WOLSIDE®, KERBLACK®, KERSINT®, COLDSIDE® e NIKSINT® dimostrano concretamente come i materiali possano diventare alleati del miglioramento continuo, contribuendo a una produzione più stabile, veloce e sostenibile. Queste soluzioni non solo risolvono problemi specifici – come usura, attrito o corrosione – ma creano valore attraverso una gestione più intelligente delle risorse, dei tempi e delle energie.

Chi investe oggi in questi materiali non acquista semplicemente un rivestimento: abbraccia una visione evoluta della trafilatura, dove ogni elemento è ottimizzato per offrire il massimo in termini di performance, durata e affidabilità. È un cambio di paradigma che premia le aziende più lungimiranti, quelle che vedono nell’innovazione una leva concreta per crescere e differenziarsi sul mercato.

PAGANONI, con oltre 50 anni di esperienza e un know-how specifico nella lavorazione e applicazione di materiali tecnici, è il partner ideale per accompagnare le aziende in questo percorso. Dalla consulenza tecnica al recupero dei componenti, dalla selezione dei rivestimenti all’ottimizzazione delle performance, offriamo soluzioni su misura, certificate e garantite.Desideri portare innovazione reale nel tuo processo di trafilatura?

Contattaci oggi per una consulenza tecnica gratuita o per richiedere un preventivo personalizzato sui nostri rivestimenti avanzati.

Vuoi maggiori informazioni o richiedere una quotazione gratuita e senza impegno?

I nostri prodotti Paganoni

Registro Imprese Lecco - C.F. 00231210139

Part. I.V.A. (VAT) IT 00758810147

R.E.A. Lecco n. 128509

Cap. Soc. €1.138.882,50 int. vers

Sedi

Legale:

Via dei Livelli, 6

23842 - Bosisio Parini (LC)

Operativa:

Via XXV Aprile, 44

23841 - Annone di Brianza (LC)

Contatti

-

PEC: marionava@legalmail.it

-

+39 031 87.62.10

© Paganoni. Mario Nava S.p.A. Tutti i diritti riservati. | Privacy Policy | Termini d'uso | Cookie Policy