Quali rivestimenti scegliere per leghe metalliche diverse? Una guida completa

Blog e news sul mondo dei rivestimenti antiusura

Quali rivestimenti scegliere per leghe metalliche diverse? Una guida completa

Nel mondo della trafilatura e lavorazione dei metalli, la scelta del rivestimento più adatto per ciascuna lega metallica non è solo una questione tecnica, ma una decisione strategica che impatta su durata dei componenti, efficienza produttiva e qualità del prodotto finito. Ogni metallo, infatti, presenta caratteristiche chimico-fisiche specifiche che richiedono soluzioni su misura per ridurre usura, attrito, corrosione e freni di produzione.

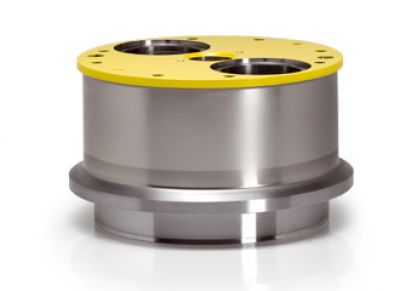

Acciaio inossidabile, rame, alluminio, leghe ad alta resistenza o leghe speciali: ognuno di questi materiali pone sfide diverse nei confronti di cabestani, rulli, pulegge e coni utilizzati nei cicli di trafilatura. È proprio qui che entrano in gioco i rivestimenti tecnici specializzati, come quelli sviluppati da Paganoni, che permettono di aumentare la produttività e ridurre i costi operativi, garantendo al contempo risultati di alta qualità.

In questa guida tecnica approfondiremo:

- Le caratteristiche chiave delle principali leghe metalliche

- Le problematiche più comuni legate all’interazione metallo-rivestimento

- I rivestimenti industriali più efficaci per ogni tipo di lega

- Le considerazioni tecniche per una scelta corretta e durevole

Conoscere le leghe metalliche per scegliere il rivestimento giusto

Il primo passo per individuare il miglior trattamento superficiale è comprendere le proprietà specifiche della lega metallica in uso. Le leghe metalliche impiegate nella trafilatura, infatti, reagiscono in modo diverso a stress meccanici, agenti chimici, abrasione e temperatura. Questo influisce direttamente sulla prestazione del rivestimento e, di conseguenza, sull’efficienza del processo produttivo.

Tra le leghe più utilizzate troviamo:

- Acciaio al carbonio: resiste bene alla trazione ma è soggetto a usura abrasiva e ossidazione.

- Acciaio inossidabile: ottima resistenza alla corrosione, ma maggiore durezza superficiale.

- Rame e leghe di rame: molto duttili e conduttivi, ma facilmente soggetti a grippaggio e deformazioni.

- Alluminio: elevata lavorabilità e leggerezza, ma superficie tenera e soggetta a graffi e strappi.

- Leghe di nichel: utilizzate per applicazioni ad alta temperatura e ambienti chimicamente aggressivi.

Ogni metallo presenta quindi una diversa combinazione di criticità. Il rischio è adottare rivestimenti troppo duri (che generano attrito eccessivo) o troppo morbidi (che non proteggono nel tempo), con conseguente usura precoce dei componenti o freni nella produzione.

Rivestimenti per acciaio: come gestire abrasione e ossidazione

L’acciaio al carbonio e l’acciaio inossidabile sono tra le leghe più comunemente utilizzate nella trafilatura industriale. La loro popolarità deriva dall’alta resistenza meccanica, dalla versatilità e dal buon rapporto costo-prestazione. Tuttavia, entrambi presentano sfide importanti in fase di lavorazione, soprattutto legate a usura per abrasione, surriscaldamento, ossidazione superficiale e, nel caso dell’inox, durezza e attrito più elevati.

Nel caso dell’acciaio al carbonio, il problema principale è l’elevato tasso di abrasione dovuto all’attrito tra il filo e i componenti meccanici, come cabestani, coni e rulli. Inoltre, l’esposizione a determinati ambienti operativi può causare ossidazione localizzata, accelerando la degradazione del componente. Per affrontare questi fenomeni, Paganoni consiglia l’uso di rivestimenti ad alta resistenza all’usura come Wolside® o Coldside®. Entrambi sono basati su speciali carburi di tungsteno, applicati con tecniche avanzate per ottenere superfici estremamente dure e compatte. In particolare, Wolside®, grazie alla fusione a caldo e alla struttura super-compatta, garantisce elevata durabilità anche in condizioni estreme, riducendo l’attrito e consentendo velocità produttive superiori.

L’acciaio inox, invece, pur offrendo una maggiore resistenza alla corrosione, pone sfide legate all’elevato coefficiente di attrito e alla durezza superficiale. Qui si rende necessario un trattamento che sappia ridurre la frizione senza compromettere la qualità della finitura superficiale. In questo contesto, il rivestimento Kerblack® risulta ideale: a base di ossidi di cromo, offre una lubrificazione intrinseca che limita i danni da contatto e riduce l’accumulo di calore. Questo non solo prolunga la vita utile dei componenti, ma assicura una migliore qualità superficiale del filo trafilato.

L’accoppiamento corretto tra rivestimento e tipo di acciaio è quindi fondamentale per ottimizzare la produttività e limitare i costi di manutenzione. Una valutazione errata può compromettere l’intero processo produttivo, generando fermi macchina e perdite economiche rilevanti.

Hai componenti che lavorano su acciai difficili e vuoi migliorare la loro durata? Scrivici per un’analisi tecnica gratuita e scopri quale rivestimento può fare davvero la differenza.

Rame e leghe leggere: come proteggere superfici delicate dal grippaggio

Il rame e le sue leghe (come ottone e bronzo), così come l’alluminio, sono materiali ampiamente utilizzati per la produzione di fili e conduttori grazie alla loro elevata conducibilità elettrica, duttilità e leggerezza. Tuttavia, queste proprietà rendono tali materiali anche estremamente vulnerabili a deformazioni, graffi, strappi e grippaggi durante i processi di trafilatura. Per questo motivo, la scelta del rivestimento corretto nei componenti a contatto con questi metalli diventa ancora più critica.

Uno degli aspetti più delicati riguarda il fenomeno del grippaggio: un’adesione indesiderata tra la superficie del metallo e quella del componente, che può causare interruzioni nel processo, danni alla superficie del filo e persino la rottura prematura del rivestimento stesso. Per prevenire questo tipo di problema, Paganoni propone l’impiego di rivestimenti altamente lubrificanti e antiaderenti, come Kerblack® e Niksint®.

Kerblack®, a base di ossidi di cromo, offre una combinazione vincente di durezza e scorrevolezza, risultando particolarmente efficace nella lavorazione di rame e ottone. La sua superficie, con coefficiente d’attrito ridottissimo, minimizza l’adesione del metallo e impedisce la formazione di incrostazioni o segni sulla superficie del filo.

Per applicazioni su tubi per impianti di ricottura o in presenza di ambienti altamente corrosivi, è invece preferibile utilizzare Niksint®, un rivestimento a base di nichel, noto per la sua eccellente resistenza chimica e capacità di protezione anche in cicli termici impegnativi. La sua struttura uniforme consente inoltre una finitura superficiale pulita e uniforme, ideale per metalli teneri.

Nel caso di trafilatura a secco di fili in rame e alluminio, i rivestimenti Paganoni permettono di ridurre sensibilmente i fermi macchina, migliorando la continuità del ciclo produttivo e assicurando un controllo qualitativo costante sul filo trattato.

Lavori con rame, ottone o alluminio e vuoi evitare grippaggi e danni al prodotto finito? Affidati alla nostra esperienza e scopri i trattamenti più adatti al tuo impianto.

Richiedi informazioni personalizzate.

Leghe di nichel e ambienti estremi: quando la resistenza chimica è decisiva

Le leghe di nichel sono largamente impiegate nei contesti industriali più estremi: impianti chimici, sistemi ad alta temperatura, ambienti ad alta salinità o con agenti corrosivi intensi. Si tratta di materiali scelti non solo per la loro resistenza meccanica, ma soprattutto per la resistenza alla corrosione e la stabilità termica che possono garantire. Tuttavia, lavorare questi metalli nel ciclo di trafilatura richiede l’impiego di rivestimenti speciali, in grado di offrire protezione a lungo termine senza compromettere la precisione o la continuità operativa.

In questi casi, i componenti a contatto diretto con il metallo – come tubi, rulli, cabestani e anelli di trazione – devono essere trattati con rivestimenti che resistano non solo all’usura, ma anche all’attacco chimico e alla deformazione termica. Il rivestimento Niksint®, sviluppato da Paganoni, è progettato esattamente per queste condizioni: costituito da uno strato uniforme di nichel ad alta purezza, offre una barriera protettiva efficace contro l’ossidazione, l’acidità e i cicli di surriscaldamento tipici di questi impianti.

Oltre alla resistenza chimica, Niksint® è apprezzato per la sua uniformità superficiale, che riduce il rischio di microfessure o incrostazioni, garantendo così un processo di trafilatura più fluido e più prevedibile nel tempo. Questo è particolarmente importante nei sistemi di ricottura in linea, dove il filo in lega di nichel deve attraversare fasi critiche di riscaldamento e raffreddamento rapido.

Un altro aspetto cruciale è la compatibilità del rivestimento con il ciclo produttivo specifico: grazie alla sua stabilità, Niksint® si adatta perfettamente anche a rivestimenti parziali, ad esempio su sezioni selezionate del tubo o su componenti personalizzati, ottimizzando così prestazioni e costi.

Hai bisogno di protezione in ambienti aggressivi o su leghe ad alte prestazioni? Scopri le applicazioni avanzate di Niksint® e richiedi una consulenza gratuita. Contatta ora i nostri tecnici per una valutazione su misura.

Come scegliere il rivestimento più adatto: criteri tecnici e approccio su misura

La scelta del rivestimento ottimale non può basarsi su una regola generale o una preferenza soggettiva: si tratta di un processo tecnico che richiede l’analisi dettagliata delle condizioni operative, dei materiali trattati e degli obiettivi di produzione. In altre parole, per garantire prestazioni elevate e durabilità nel tempo, ogni componente meccanico deve essere rivestito su misura, con un trattamento compatibile sia con la lega metallica lavorata, sia con il tipo di processo (a secco, a bagno, multifilo, alta velocità, ecc.).

I criteri principali da considerare nella selezione includono:

- Composizione chimica della lega metallica: ogni metallo reagisce in modo diverso a calore, attrito, acidi o lubrificanti.

- Tipo di stress meccanico: abrasione, impatto, grippaggio, torsione.

- Ambiente operativo: presenza di umidità, temperature elevate, sostanze corrosive.

- Tipologia del componente: cabestano, cono, tubo, rullo, puleggia, ballerino, ecc.

- Livello di precisione richiesto: finitura superficiale, tolleranze dimensionali, rugosità (Ra).

È proprio per gestire questa complessità che Paganoni adotta un approccio consulenziale e tecnico personalizzato. Non ci limitiamo a fornire un rivestimento generico: analizziamo il contesto produttivo del cliente, le criticità riscontrate, i materiali utilizzati e i parametri di lavorazione. Solo dopo questa fase, proponiamo la soluzione più adeguata tra i nostri trattamenti: Wolside®, Coldside®, Kerblack®, Kersint® o Niksint®.

Questo approccio consente non solo di massimizzare le performance, ma anche di prolungare la vita utile dei componenti, ridurre i fermi macchina, e abbassare i costi legati a manutenzione e ricambi. È una scelta strategica che porta vantaggi concreti nel medio-lungo termine.

Se vuoi evitare errori e trovare la soluzione più adatta per i tuoi impianti e le tue leghe metalliche, non affidarti a tentativi: richiedi una consulenza tecnica gratuita al nostro team.

Vuoi maggiori informazioni o richiedere una quotazione gratuita e senza impegno?

I nostri prodotti Paganoni

Registro Imprese Lecco - C.F. 00231210139

Part. I.V.A. (VAT) IT 00758810147

R.E.A. Lecco n. 128509

Cap. Soc. €1.138.882,50 int. vers

Sedi

Legale:

Via dei Livelli, 6

23842 - Bosisio Parini (LC)

Operativa:

Via XXV Aprile, 44

23841 - Annone di Brianza (LC)

Contatti

-

PEC: marionava@legalmail.it

-

+39 031 87.62.10

© Paganoni. Mario Nava S.p.A. Tutti i diritti riservati. | Privacy Policy | Termini d'uso | Cookie Policy